高速线材生产技术探析与行业交流

高速线材生产作为现代钢铁工业的重要组成部分,以其高效率、高质量和连续化生产的特点,广泛应用于建筑、机械制造、汽车工业等领域。本文旨在系统介绍高速线材生产的关键技术环节,并就行业内的技术发展趋势与交流合作进行探讨。

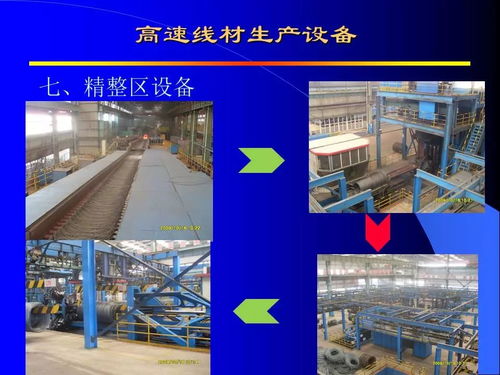

一、高速线材生产的主要工艺与设备

高速线材生产线通常以连续轧制为核心,其工艺流程主要包括:钢坯加热、高压水除鳞、粗中轧制、预精轧、精轧、水冷控制冷却(斯太尔摩线)、集卷、打捆等。

- 加热炉技术:采用步进式加热炉,确保钢坯加热均匀、温度精准,为后续轧制提供良好的塑性条件,同时注重节能降耗。

- 轧制技术:核心在于多机架连续无扭轧制。精轧机组多采用顶交45°高速无扭轧机(如摩根型、达涅利型),轧制速度可达120m/s以上。微张力控制和活套控制是保证尺寸精度和表面质量的关键。

- 控轧控冷技术(TMCP):这是提升线材性能的核心。通过精轧后的水冷段和斯太尔摩风冷线,精确控制线材的相变过程,从而在不添加过多合金元素的情况下,获得理想的金相组织(如细晶铁素体、珠光体)和优异的力学性能(高强度、高韧性)。

- 自动化与智能化控制:全线采用PLC和计算机控制系统,实现对轧制速度、温度、张力、尺寸的实时监测与闭环控制,确保生产稳定和产品一致性。在线测径仪、涡流探伤等检测设备广泛应用。

二、关键技术创新与发展趋势

当前,高速线材生产技术正朝着更高效、更智能、更绿色的方向发展:

- 高效化与低成本:追求更高的轧制速度(尝试突破140m/s)、更低的能耗和成材率。例如,采用超重型预精轧机减少轧制道次,开发高效水冷喷嘴提升冷却效率。

- 产品高端化与专业化:能够稳定生产高强度预应力钢丝、钢绞线用材、冷镦钢、轴承钢、工具钢等高端品种。对尺寸精度(公差可达±0.1mm)、表面质量(无脱碳、划伤)、通条性能均匀性要求日益严苛。

- 智能化与数字化:利用大数据、物联网和人工智能技术,构建数字孪生工厂,实现工艺参数优化、设备预测性维护、质量智能判定,提升生产柔性。

- 绿色制造:注重余热回收利用(如加热炉烟气、线材余热),降低水耗,开发环保润滑技术,减少油雾排放,实现清洁生产。

三、技术交流与合作的重要性

在技术快速迭代的背景下,行业内的技术交流与合作显得至关重要:

- 促进共性难题攻关:如针对特殊钢线材轧制过程中的表面缺陷控制、高碳钢的拉拔性能优化等难题,通过学术会议、专题研讨会等形式,汇集产学研各方智慧,共同寻求解决方案。

- 加速新技术应用与扩散:设备制造商、钢铁企业、科研院所之间的深入交流,有助于加快新型轧机、智能传感器、先进控制系统等创新成果的工业化应用步伐。

- 推动标准互认与质量提升:通过交流,统一对产品性能、检测方法的认识,共同推动行业标准升级,提升中国高速线材产品的国际竞争力。

- 培养专业人才:技术交流是知识传承与更新的重要平台,有助于培养兼具理论知识和实践经验的高素质技术团队。

结论

高速线材生产是技术密集型的流程工业,其技术进步永无止境。持续优化现有工艺,积极拥抱智能化、绿色化变革,并通过开放、共享、协作的行业技术交流生态,共同应对挑战、分享成果,将是推动我国高速线材生产技术持续迈向世界一流水平,支撑下游产业升级的关键动力。企业、协会、高校及研究机构应搭建更多常态化的高质量交流平台,共谋行业发展新篇章。

如若转载,请注明出处:http://www.xzpevdu.com/product/32.html

更新时间:2026-02-28 20:20:17